Bespaar tot 95% arbeidskosten

✓ 1 logistiek persoon nodig

✓ volautomatische opvoer

✓ volautomatische afvoer

Hoge capaciteit & productiviteit

✓ 15.000 componenten / u

✓ Meerdere shiften na elkaar

✓ door de pauzes heen

Ambachtelijk eindresultaat

✓ Kwalitatief eindresultaat

✓ Intelligent grijpen

✓ Constante kwaliteit

Vaste

output

✓ Snel en accuraat plannen

✓ Vaste productietijd

✓ Voorspelbare productie

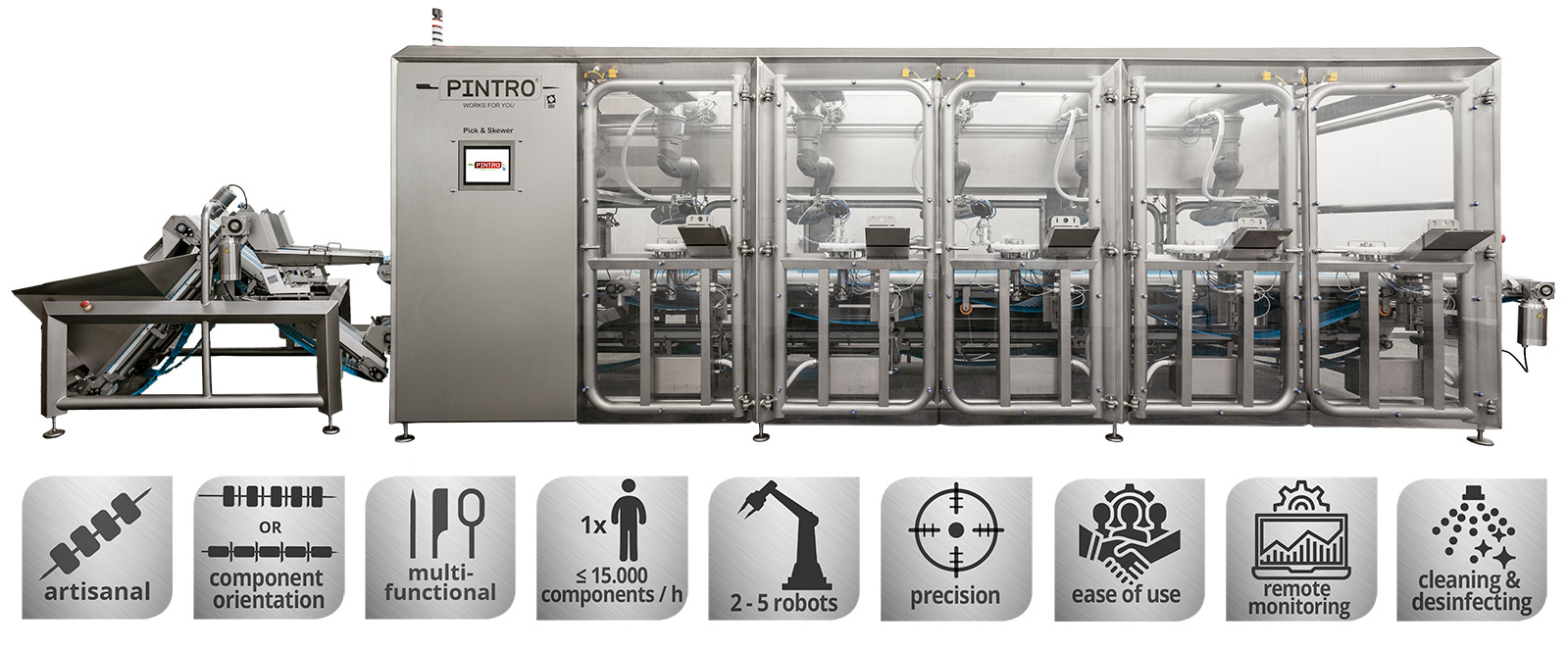

Pick & Skewer

De Pick & Skewer is ’s werelds eerste volautomatische brochette- en spiesmachine. Zowel de aanvoer van de ingrediënten, het ‘picken’ en ‘placen’ van de ingrediënten op de stok als de afvoer van de artisanaal gevormde spiesen gebeuren automatisch.

Het weldoordachte visiesysteem waakt constant over de kwaliteit van het eindproduct. De positie en oriëntatie van de ingrediënten alsook de positie van de stok vóór het aanprikken worden op elk moment nauwgezet gemonitord.

- Minimum aan personeel nodig

- Hoge productiviteit

- Ambachtelijk eindresultaat

- Vaste output

- Multifunctioneel

- Hygiënisch

- Pientere technieken – Eenvoudig in gebruik

Eigenschappen

Bespaar tot 95% arbeidskosten

- Tot slechts 1 logistiek persoon nodig voor aanvoer ingrediënten

- Volautomatische opvoer van ingrediënten

- Volautomatische afvoer van gevormde spiesen

Hoge capaciteit en productiviteit

- Spietst tot 15.000 componenten / uur

- Werkt verschillende shiften na elkaar

- Werkt door de pauzes heen

Ambachtelijk (en kwalitatief) eindresultaat

- Hoge kwaliteit eindresultaat:

- vernuftig visiesysteem waakt over kwaliteit van de brochette / spies

- Intelligent grijpen:

- spietst de ingrediënten steeds in vooraf ingestelde richting op de stok

- spietst de groenten steeds op dezelfde manier (hol / bol)

- spietst de ingrediënten steeds centraal op de stok

- spietst met 0,1mm nauwkeurigheid

- Tussenafstand is eenvoudig in te stellen

- Constante kwaliteit

- Egaal uitzicht van de spies

Hygiënisch

- Mens en ingrediënt hebben weinig / geen contact.

- Clean In Place (CIP):

- Automatisch periodieke reiniging en desinfectie van gevoelige onderdelen.

- Automatische spoeling / reiniging van interne transportbanden.

- Open structuur voor toegankelijk reinigen.

Vaste output

- Snel en accuraat plannen.

- Weet perfect op voorhand hoe lang een productierun zal duren.

- Output niet afhankelijk van operatoren.

Eenvoudig in gebruik

- Wissel van recept met eenvoudige druk op HMI.

- Keuze uit productie tot:

- – ingrediënten op zijn of

- – x-aantal spiesen

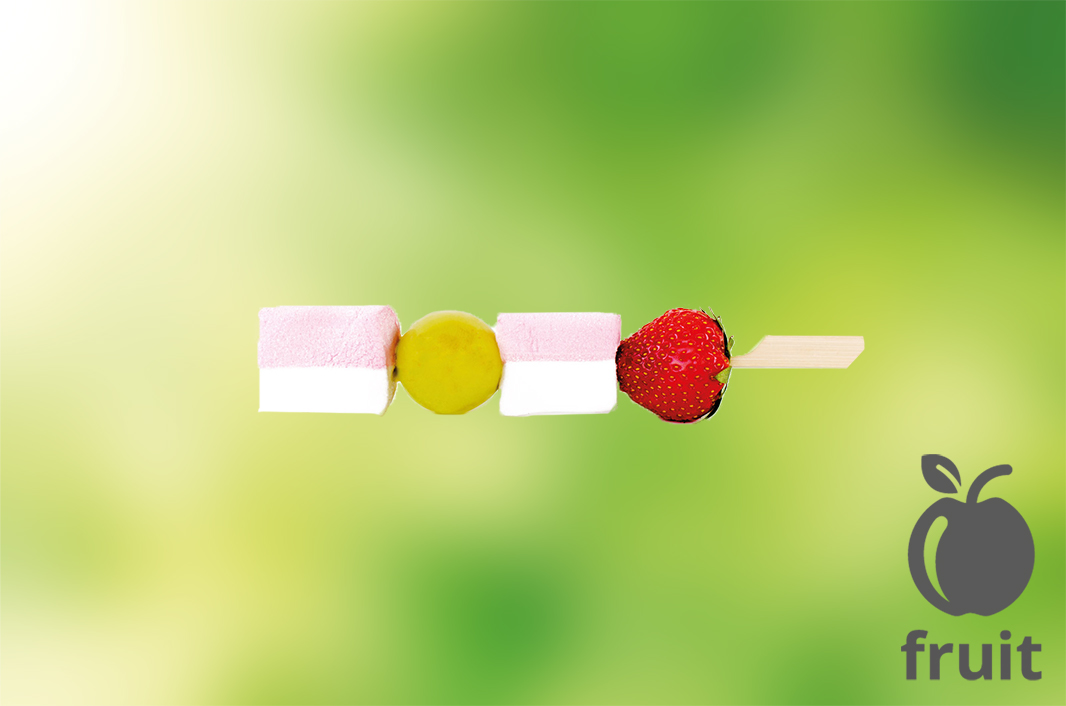

Multifunctioneel

- 1-20 ingrediënten / spies.

- Stokken van 60mm – 250mm.

- Ronde stokken – Vlaggenstokken (gun-shape) – RVS stokken.

- Grote keuzevrijheid aan verschillende soorten spiesen / brochettes.

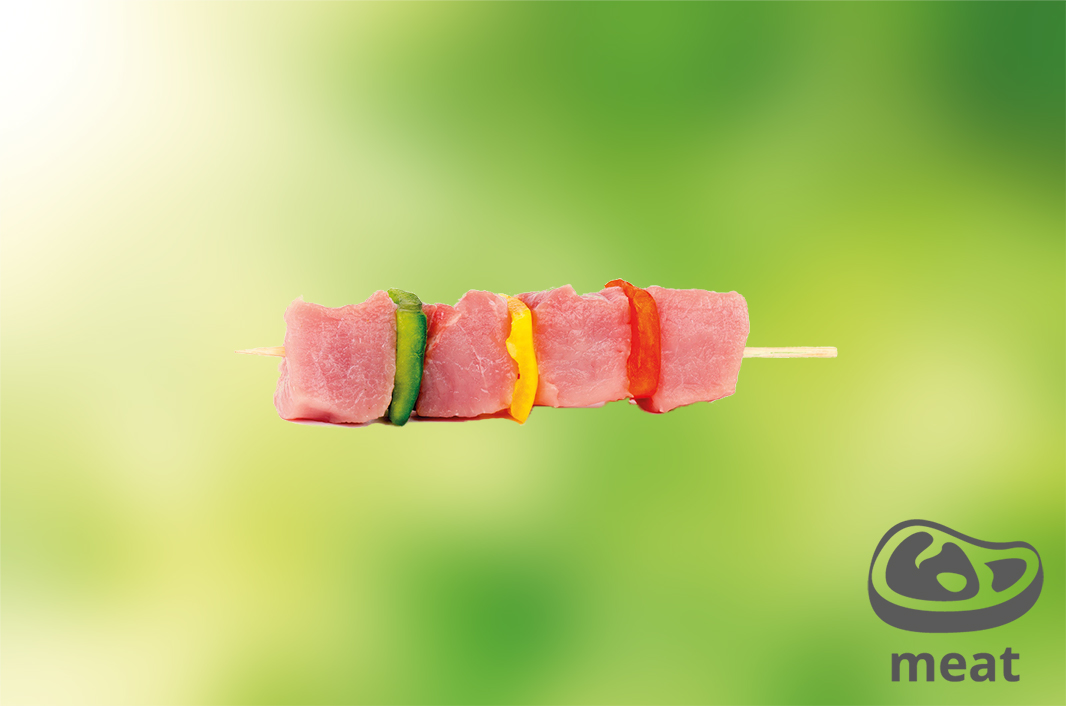

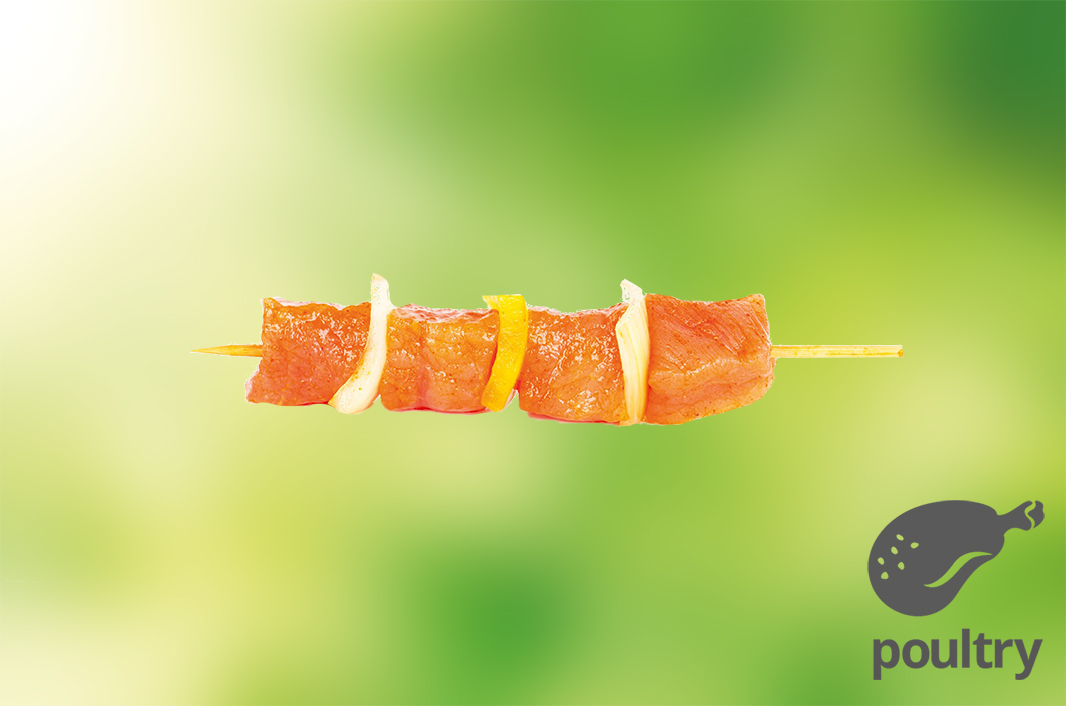

- Vlees, vis, gevogelte, groenten, veggie, snoep, fruit, …

Snel en veilig werken

Met een eenvoudige druk op de HMI selecteert de logistiek operator een recept. Hij bevoorraadt de hoppers met ingrediënten en het stokkenreservoir met stokken / spiesen. De operator drukt op start en de brochettes / spiesen worden volautomatisch gespietst.

- De ingrediënten worden automatisch opgevoerd, verenkeld en via een transportband aan de verschillende robots aangeboden. In sommige gevallen kan nog 1 operator nodig zijn voor het verenkelen van bepaalde ingrediënten.

- Elke robot beschikt over een op maat gemaakte set grijpers die de ingrediënten centraal grijpen en dito spietsen. De visie detecteert de oriëntatie en positie van de componenten en berekent de optimale locatie om te prikken. Voor vleescomponenten betekent dit bv. dat deze in de lengte kunnen gegrepen en gespietst worden. Voor groentecomponenten betekent dit bv. dat de robot enkel bolle zal grijpen. Deze instellingen kunnen vooraf afhankelijk van de wensen van de klant ingesteld worden.

- De automatische stokkenselector biedt telkens een stok voor de robot aan. Ook deze wordt voortdurend gemonitord zodat de ingrediënten op elk moment centraal worden gespietst. De afgewerkte spiesen worden afgelegd op een transportband die deze naar een centraal punt afvoert.

2-5 robots

Afhankelijk van uw benodigde capaciteit kunnen per installatie 2 tot maximaal 5 robotarmen geïnstalleerd worden. 1 robotarm kan zo’n 3.300 componenten per uur verplaasten.

Afvoer brochettes / spiesen

Standaard worden de gevormde satés / spiesen naar een centraal punt afgevoerd. Vraag gerust naar de mogelijkheden voor de integratie ervan in uw huidig werkproces.

Presentatie video

Productie video

Wil je de automatische Pick & Skewer live in actie zien? Boek dan een demonstratie en kom de machine ontdekken in onze demoruimte.

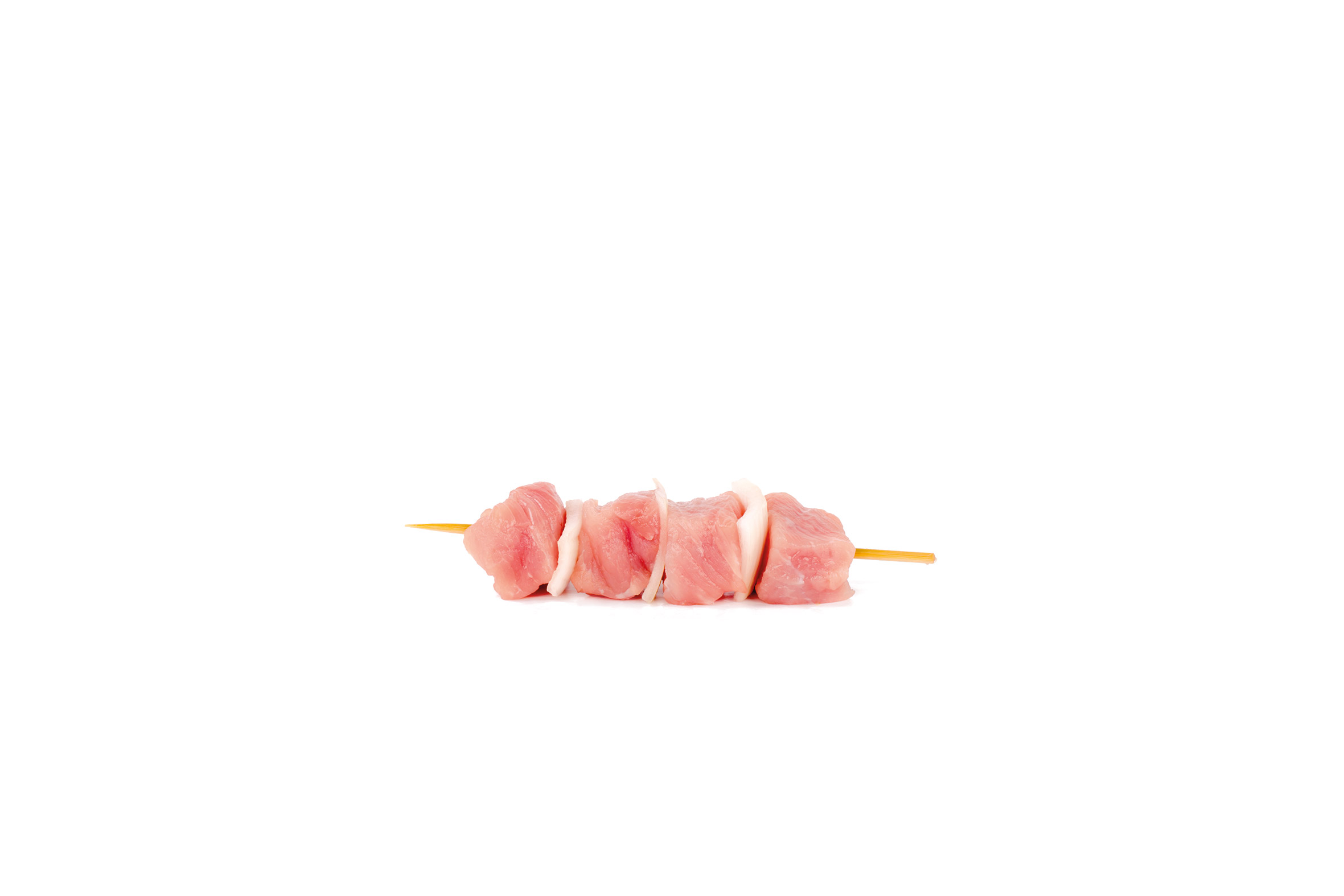

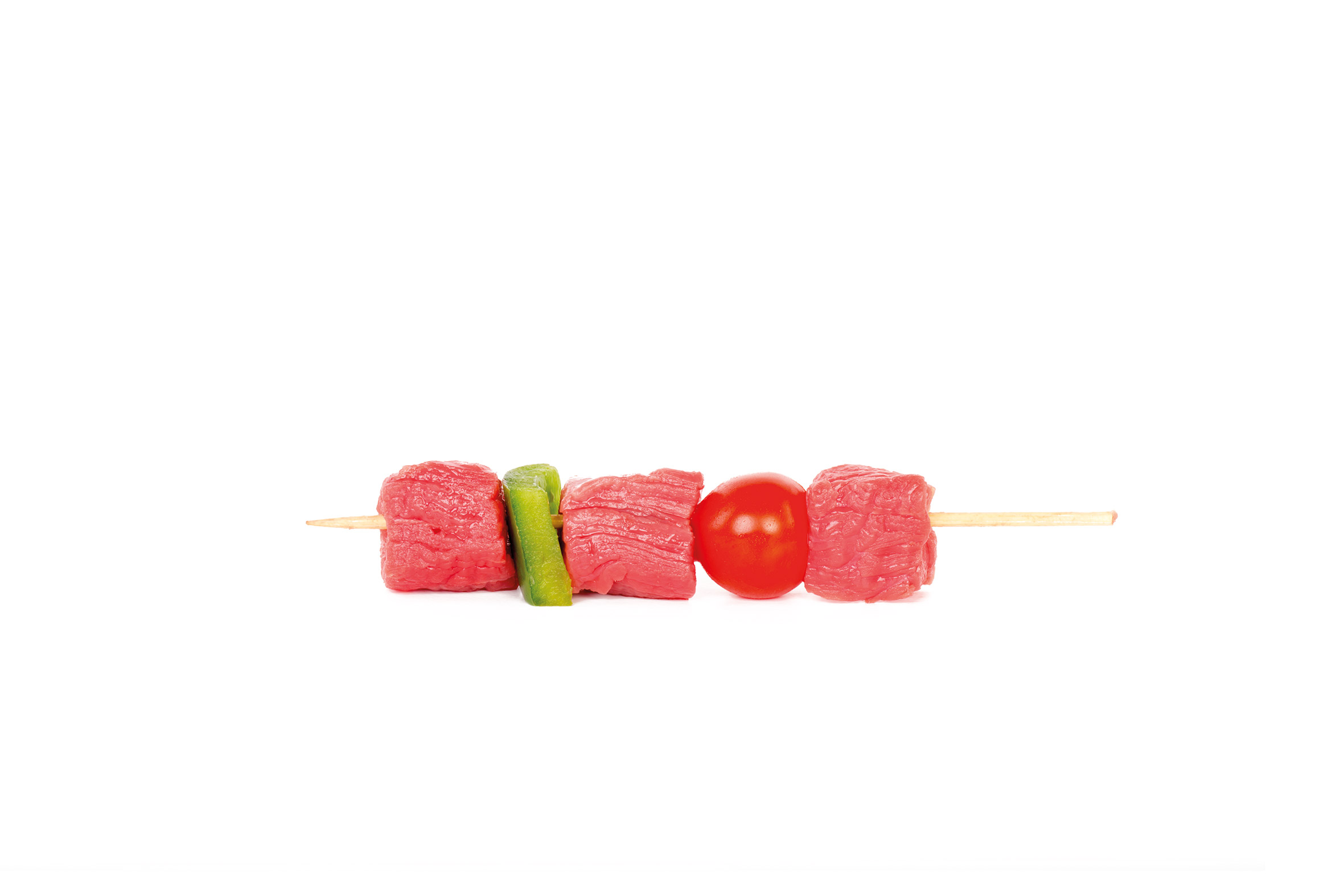

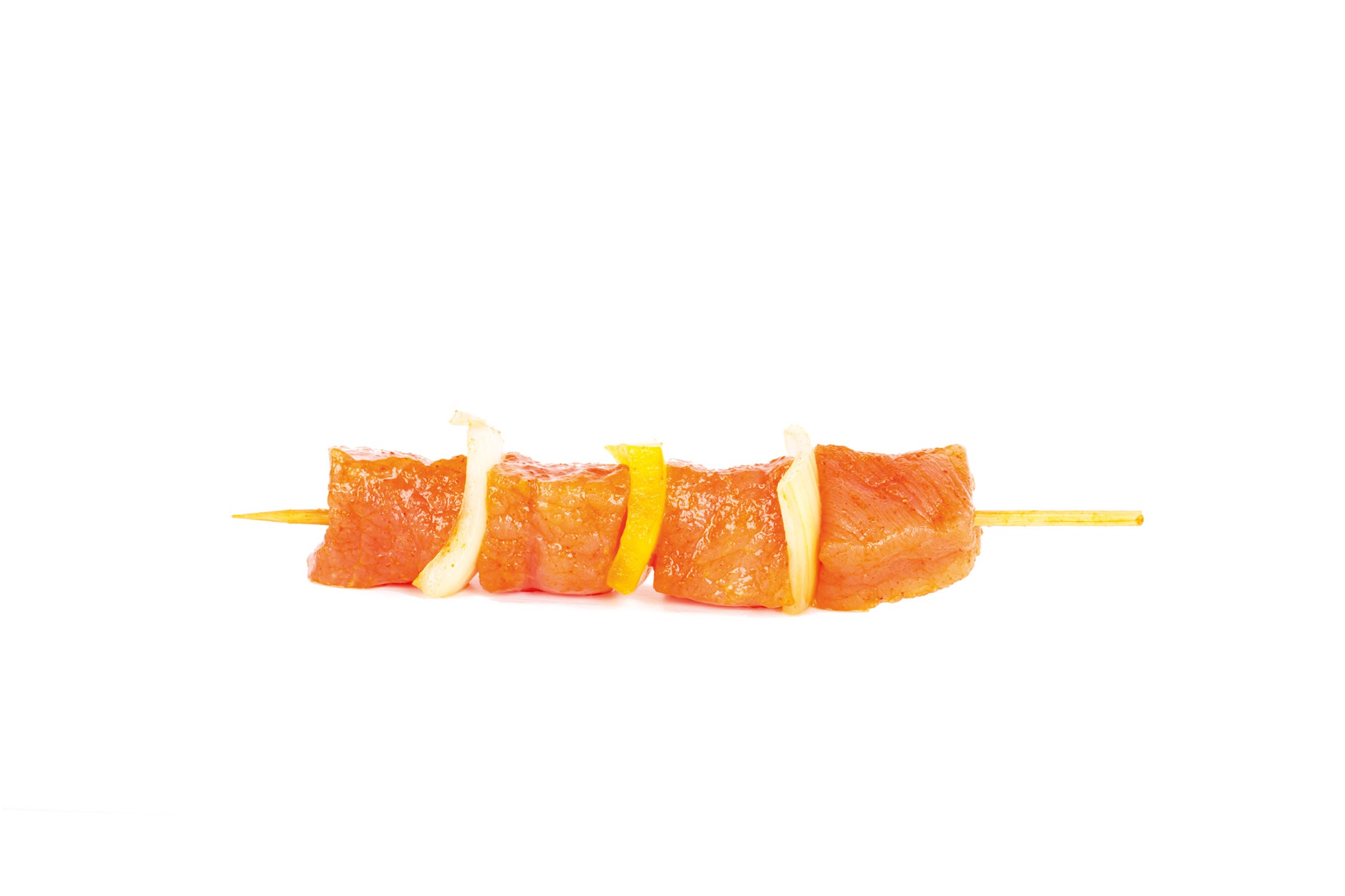

Eindproduct

Vlees, vis, groenten, fruit, … de PINTRO Pick & Skewer spietst het allemaal.

- Alle satés / spiesen / brochettes zijn egaal

- Ambachtelijk uitzicht

- Tussenafstand zelf kiezen

- Aantal componenten zelf kiezen

De automatisering van de productie in de voedingsindustrie stelt de fabrikant voor enorme uitdagingen, niet in het minst door de strenge normen op het vlak van hygiëne en de moeilijkheden bij de handling van de producten. PINTRO bv, een Belgische specialist in het ontwerp, de productie en de levering van machines voor de voedingsindustrie, ontwikkelde een innovatieve oplossing. Hun volledig geautomatiseerd Pick & Skewer systeem voor de bereiding van brochettes is een wereldprimeur. Stäubli TX2-60L robots met hun afwasbaar en hygiënisch ontwerp worden ingezet voor de handling en het nauwkeurig op spiesen steken van de ingrediënten.

De verschillende varianten van vlees op spiesen, zoals shashlik, souvlaki, kebab en saté, zijn helemaal in bij de consument. Bij Beltaste N.V. in Morahalom, Zuid-Hongarije, produceren 160 medewerkers voornamelijk shish kebab. Voor experts in automatisering isdit een pionier op het vlak van ‘Food Processing 4.0’, d.w.z. de vierde generatie productietechnologie. De firma nam immers anderhalf jaar geleden de eerste volautomatische spiesmachine ter wereld in gebruik. Intussen werd ook een tweede unit geïnstalleerd.

Snelle bereiding van kebab

Wie de werking van het volautomatische Pick & Skewer-systeem met het blote oog wil volgen, moet 100 % geconcentreerd zijn. Het productieproces verloopt immers tegen extreem hoge snelheid. Alle ingrediënten worden op twee transportbanden in het centrale punt van de productielijn aangevoerd: het gepaneerde, rauwe of gemarineerde vlees aan de ene kant, uien, paprika’s, kerstomaatjes of wat het recept nog meer vraagt aan de andere kant. Aan de zijkant van het systeem bevinden zich de mechanismen waarin de ingrediënten gescheiden en klaar gehouden worden om horizontaal op de spiesen te steken.

De Stäubli-robots moeten de ingrediënten ‘picken’ en ervoor zorgen dat de spies ze precies in het midden doorboort. De afgewerkte kebabs worden vervolgens naar het verpakkingsstation getransporteerd. Het Beltaste-systeem produceert tussen 1.000 en 1.200 shish kebabs per uur zonder menselijke tussenkomst – stuk voor stuk van topkwaliteit. Net het prestatieniveau was voor het senior management van Beltaste de reden om te investeren in ‘s werelds eerste Pick & Skewer-systeem. Leon Muyshondt, Chief Technology Officer bij Beltaste in Morahalom legt uit: “We hebben heel lang gezocht naar een oplossing die de productiviteit zou verhogen en tegelijk de kwaliteit zou verbeteren. Geen enkele oplossing voldeed aan onze wensen. Toen we de Pick & Skewer zagen, waren we meteen overtuigd. We geloofden in het concept en hadden vertrouwen in de ontwikkelaar en fabrikant.”

5 robots verwerken 15.000 verschillende ingrediënten per uur

Het systeem werd ontwikkeld door het Belgische bedrijf PINTRO bv. De naam is een vereenvoudigde vorm van het Engelse “pin through”. Sinds 2007 produceert deze dochteronderneming van SMO bv, gespecialiseerd in machinebouw op maat, machines voor de handmatige of halfautomatische productie van brochettes.

Met de Pick & Skewer werd een grote sprong voorwaarts gezet naar de volautomatische bereiding van brochettes – en dat op grote schaal. Afhankelijk van de gewenste output worden alle ingrediënten door minimaal twee en maximaal vijf robots verzameld en klaar gehouden om op spiesen te steken. Beltaste koos voor de versie met vijf hoogwaardige Stäubli TX2-60L HE robots. Omdat één 6-assige robot tot 3.000 afzonderlijke ingrediënten per uur kan picken en spiesen, haalt het systeem een maximale verwerkingscapaciteit van 15.000 ingrediënten. Rekening houdende met 10 stuks per spies komt dat neer op 1.500 brochettes per uur.

Flexibele verandering van ingrediënten

De robots worden geleid door visiesystemen en functioneren op basis van recepten die in het besturingssysteem opgeslagen zijn. Daarbij zijn ze niet alleen snel, maar ook veelzijdig. “We veranderen meestal om de 16 tot 20 uur van recept. Als daarbij van grijper gewisseld moet worden, duurt dat dankzij de snelwisselsystemen slechts vijf minuten,” zegt Muyshondt.

De PINTRO-ingenieurs hebben veel knowhow geïnvesteerd in de ontwikkeling van de grijpers. Het resultaat is een combinatie van mechanische en vacuümgrijpers die meerdere verschillende ingrediënten in één keer pakt en ze vervolgens met uiterste precisie doorboort – anders zou het hoge prestatieniveau niet gehaald kunnen worden.

Elke robot produceert binnen enkele seconden een brochette. Beeldverwerkingssystemen controleren de exacte positie van elk afzonderlijk ingrediënt. Pieter Weyens, hoofd van PINTRO: “De Stäubli robots, die aan het plafond gemonteerd zijn, grijpen en positioneren elk ingrediënt met een nauwkeurigheid van ± 0,1 mm. Precieze positionering en uitlijning zijn niet de enige criteria die bij deze installatie van belang zijn. De brochettes moeten er immers uitzien alsof ze met de hand zijn gemaakt.”

Een robot kiezen: hygiëne als doorslaggevend aspect

Naast snelheid en precisie speelden ook hygiëne en reinigbaarheid een belangrijke rol bij de keuze van de robot. De reinigingsprocedures zijn hard, zoals Muyshondt beschrijft: “Twee keer per dag draaien we een automatische reinigings- en desinfectiecyclus van het gereedschap, die telkens anderhalve minuut in beslag neemt. Na elke shift wordt het materiaal grondig gereinigd en gedesinfecteerd: eerst wordt er schuim aangebracht, daarna wordt het afgespoten met heet water uit een reinigingslans met een druk van 40 bar. Ook de robots worden telkens op die manier gereinigd.”

De HE-versie van de 6-assige Stäubli TX2 robot – een variant specifiek voor vochtige omgevingen – is waterdicht en dus uitermate geschikt voor een dergelijke toepassing. Hij is volledig ingekapseld en doorstaat de volledige reinigingscyclus zonder enige functiebeperking. Zelfs frequente en intensieve reinigingsprocessen, zoals in de farmaceutische en voedingsindustrie, leiden niet tot een kortere levensduur. Bovendien zijn HE-robots ontworpen om zelfs in gevoelige omgevingen te functioneren. Hun afwasbaar, hygiënisch ontwerp wordt als uniek beschouwd.

De robots die men in de Pick & Skewer gebruikt, worden ook gesmeerd met food grade NSF H1-olie. “De robots worden zwaar belast, omdat ze veel snelle en delicate bewegingen maken. Het smeermiddel moet dus efficiënt zijn en tegelijkertijd voldoen aan de eisen van de voedselverwerkende industrie,” geeft Muyshondt aan. De H1-olie, door Stäubli in samenwerking met een gevestigde smeermiddelenfabrikant ontwikkeld, voldoet perfect aan deze criteria.

Eenvoudige programmering, nog gemakkelijker in gebruik

De coördinatie van de beeldverwerking en de robotbewegingen tegen deze snelheid en met zo’n hogenauwkeurigheid stellen duidelijk ook eisen aan de robotbesturing. Ook op dit vlak scoren de machines hoog: Stäubli CS9 controllers staan bekend om hun sterke prestaties en hun uitstekende connectiviteit. Een ander voordeel is hun eenvoud van programmeren.

Gebruikers van de Pick & Skewer hebben het volgens Muyshondt nog gemakkelijker: “De werknemer selecteert gewoon een recept, laadt de ingrediënten en drukt op de startknop – klaar is kees!” Terwijl de bereiding van de brochette loopt, kunnen ingrediënten toegevoegd worden. En de beeldverwerkingssystemen zien ook toe op de kwaliteitscontrole van elke individuele spies.

Een concept met veel voordelen

Met de Pick & Skewer heeft PINTRO een wereldwijde primeur voor de voedselverwerkende industrie ontwikkeld, waarbij heel wat hindernissen genomen werden – zoals het ontwerp van grijpers die stukken ui en kerstomaten picken en op spiesen steken met een snelheid die voor het menselijk oog bijna niet te volgen is. Omdat het systeem rauw vlees verwerkt, moet het hele proces onder de strengste hygiënische omstandigheden uitgevoerd worden. Dat is gelukkig geen enkel probleem voor de HE-robots van Stäubli.

Dit concept biedt duidelijk voordelen. Muyshondt is enthousiast: “De kwaliteit van de kebab spiesen is constant hoog. De ingrediënten worden nauwkeurig gespiesd en we hebben een vrije keuze aan ingrediënten. De reinigings- en desinfectietijden zijn uiterst kort en de robots kunnen tegelijkertijd gereinigd worden. Dit is de toekomst van de kebabbereiding.” Door het grote succes van deze eerste Pick & Skewer-lijn nam Beltaste in de fabriek in Hongarije onlangs een tweede systeem in gebruik.