[xyz-ips snippet=”breadcrumb”]

Sparen Sie bis zu 95 % der Arbeitskosten ein

✓ 1 Logistikmitarbeiter

✓ vollautomatische Zufuhr

✓ vollautomatischer Abtransport

Hohe Kapazität & Produktivität

✓ 15.000 Komponenten pro Stunde.

✓ Mehrschichtbetrieb

✓ ohne Unterbrechung

Ergebnis wie handgemacht

✓ Hochwertiges Ergebnis

✓ Intelligentes Greifen

✓ Konstante Qualität

Fester

Output

✓ Schnelle und genaue Planung

✓ Vorhersehbare Produktionszeit

✓ Output unabhängig

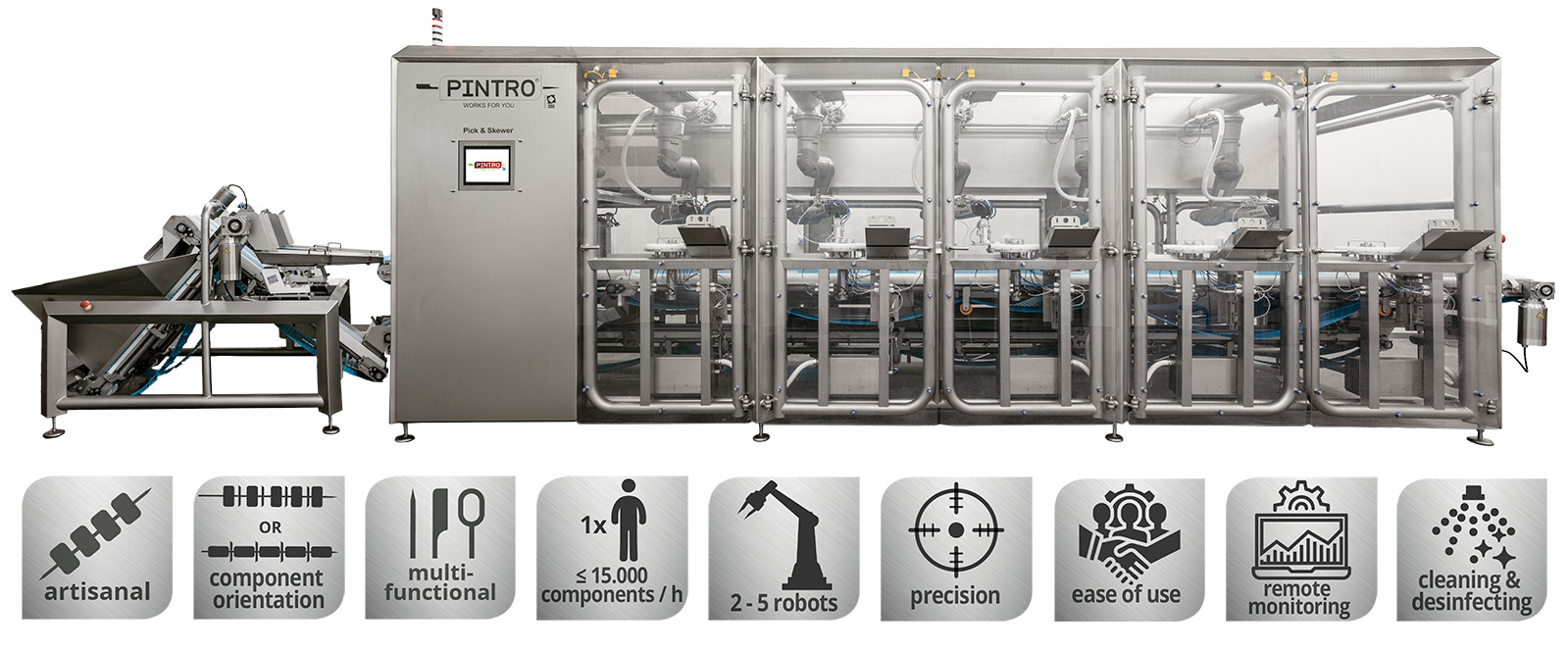

Pick & Skewer

Der Pick & Skewer ist die erste vollautomatische Spießmaschine der Welt. Sowohl die Zufuhr der Zutaten, das „Picken“ (aufnehmen) und „Placen“ (platzieren) der Zutaten auf dem Spießstab als auch der Abtransport der traditionellen Spieße geschieht vollautomatisch.

Das gut durchdachte Visionssystem überwacht konstant die Qualität des fertigen Produkts. Die Position und Ausrichtung der Zutaten sowie die Position der Spießstäbe vor dem Aufspießen werden jederzeit genauestens im Auge behalten.

- Nur ein Minimum an Personal notwendig

- Hohe Kapazität

- Ergebnis wie handgemacht

- Fester Output

- Multifunktional

- Hygienisch

- Intelligente Techniken – Leichte Bedienbarkeit

Eigenschaften

Sparen Sie bis zu 95 % der Arbeitskosten ein

- lediglich 1 Logistikmitarbeiter für den Nachschub der Zutaten

- vollautomatische Zufuhr der Zutaten

- vollautomatischer Abtransport der fertigen Spieße

Hohe Kapazität & Produktivität

- spießt bis zu 15.000 Komponenten / Stunde auf

- arbeitet mehrere Schichten hintereinander

- arbeitet auch in den Pausen

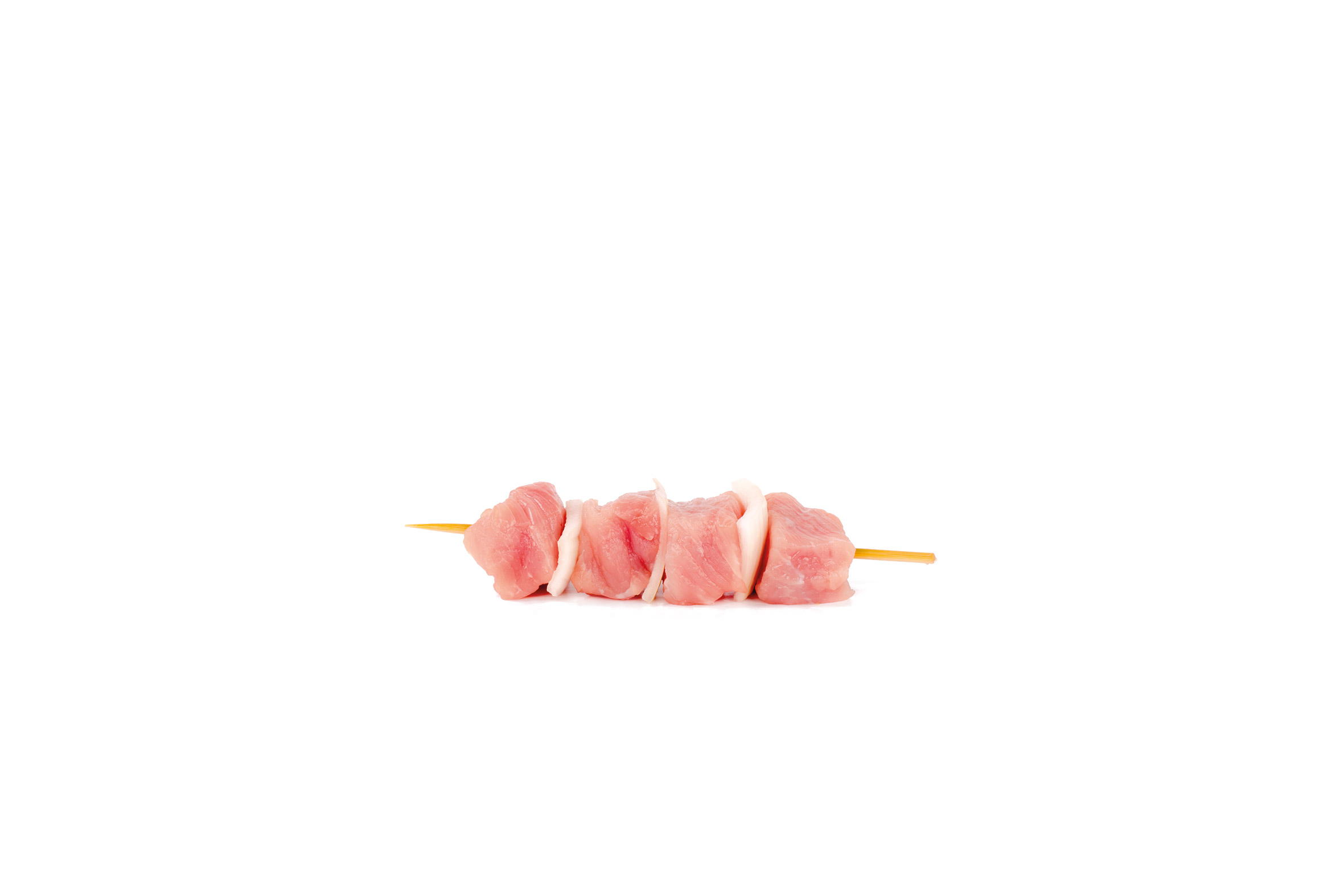

Traditionelles (und hochwertiges) Endergebnis

- Hohe Qualität des Ergebnisses:

- ausgeklügeltes Visionssystem überwacht die Qualität der Spieße

- Intelligentes Greifen:

- spießt die Zutaten immer in einer vorgegebenen Richtung auf den Spieß

- spießt das Gemüse immer auf die gleiche Weise auf (Wölbung nach außen/innen)

- spießt die Zutaten immer mittig auf den Spießspießt mit einer Genauigkeit von 0,1 mm

- Zwischenräume lassen sich leicht einstellen

- Konstante Qualität

- Gleiches Aussehen der Spieße

Hygienisch

- wenig/kein Kontakt zwischen Mensch und Zutaten

- Cleaning in Place (CIP)

- Regelmäßig automatische

- Reinigung und Desinfektion von empfindlichen Teileno

- Automatisches Spülen/Reinigen der internen Förderbänder

- Offene Struktur für einfache Reinigung

Fester Output

- Schnelle und genaue Planung

- Im Voraus exakt wissen, wie lange ein Produktionslauf dauern wird

- Output nicht von Bedienern abhängig

Einfach zu bedienen

- Rezeptwechsel per Druck auf das HMI

- Wahl von Produktion bis

- Zutaten aufgebraucht sind

- X Menge Spieße

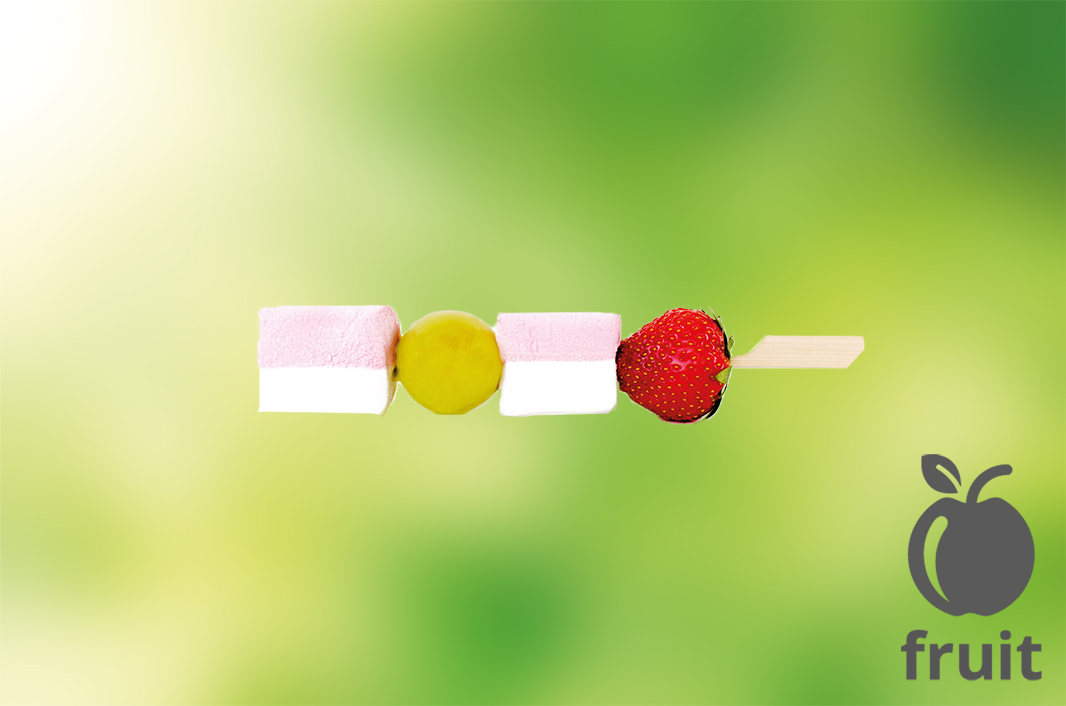

Multifunktional

- 1–20 Zutaten / Spieß

- Spieße von 60–280 mm

- Runde Spieße – Flaggenspieße (Gunshape) – Edelstahlspieße

- Große Auswahl verschiedener Arten von Spießen

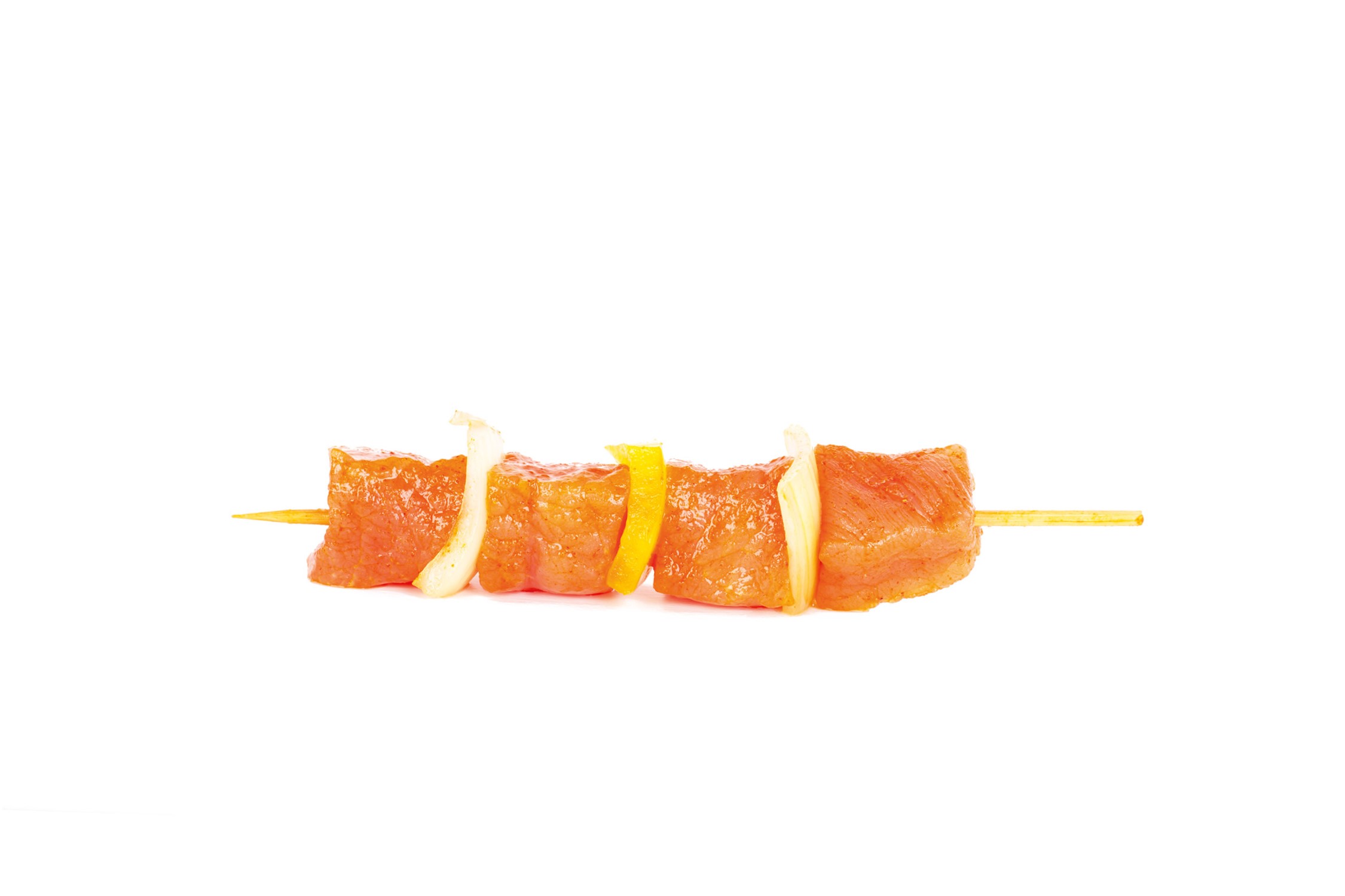

- Fleisch, Fisch, Geflügel, Gemüse, vegetarisch, Süßigkeiten, Obst

Schnell und sicher arbeiten

Der Logistikmitarbeiter muss nur einmal auf das HMI tippen, um ein Rezept auszuwählen. Er füllt die Fächer mit Zutaten und den Spießbehälter mit Spießen. Der Bediener drückt auf Start und die Spieße werden vollautomatisch zusammengestellt.

Die Zutaten werden automatisch zugeführt, vereinzelt und über ein Förderband zu den verschiedenen Robotern transportiert. Manchmal kann es notwendig sein, dass eine Bedienperson bestimmte Zutaten manuell vereinzelt.

Jeder Roboter besitzt ein maßgefertigtes Set Greifer, die die Zutaten mittig greifen und ebenso aufspießen. Das Visionssystem erkennt Ausrichtung und Position der Komponenten und berechnet die optimale Stelle zum Aufspießen. Für Fleischstücke bedeutet das, dass diese z. B. in Längsrichtung gegriffen und aufgespießt werden. Für Gemüsestücke bedeutet es, dass der Roboter z. B. nur solche greift, die mit der Wölbung nach oben liegen. Diese Einstellungen können vorher den Kundenwünschen entsprechend angepasst werden.

Der automatische Spießwähler, gibt dem Roboter die Spießstäbe nacheinander an. Auch das wird ständig überwacht, damit die Zutaten immer mittig aufgespießt werden. Die fertigen Spieße werden auf ein Förderband gelegt und so an eine zentrale Stelle transportiert.

2–5 Roboter

Je nachdem, welche Kapazität Sie benötigen, können pro Installation 2 bis maximal 5 Roboterarme eingebaut werden. 1 Roboterarm kann pro Stunde bis zu 3.300 Komponenten bewegen.

Abtransport fertige Spieße

Standardmäßig werden die fertigen Spieße an eine zentrale Stelle transportiert. Sie können gerne nach den Möglichkeiten zur Integration in Ihren derzeitigen Arbeitsprozess fragen.

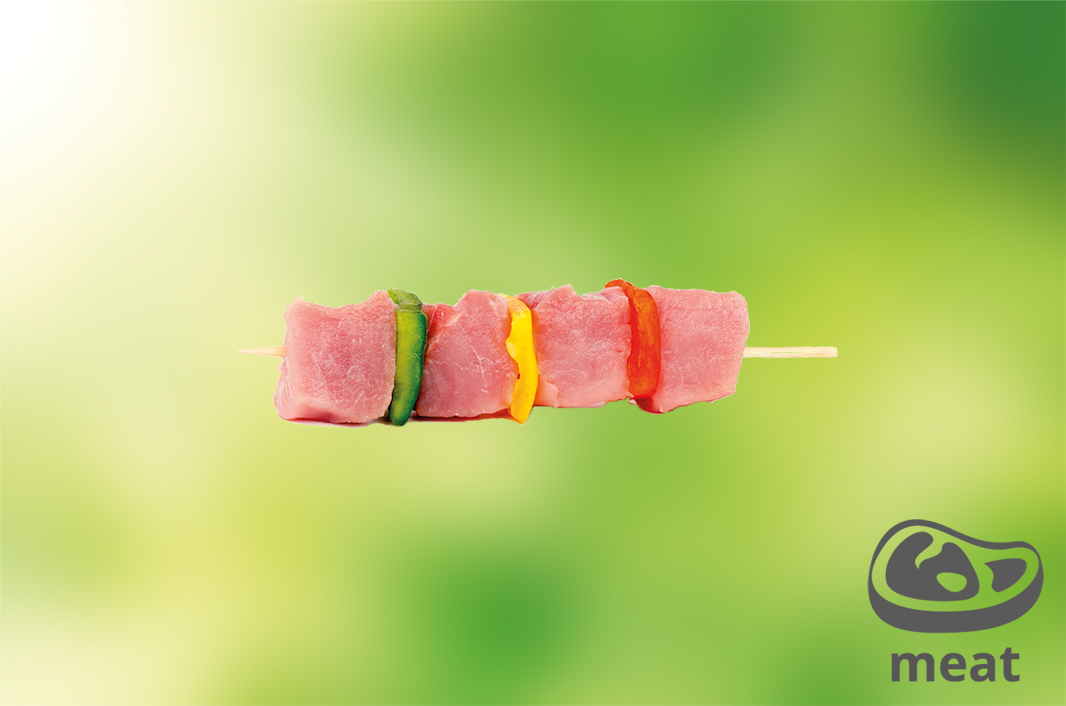

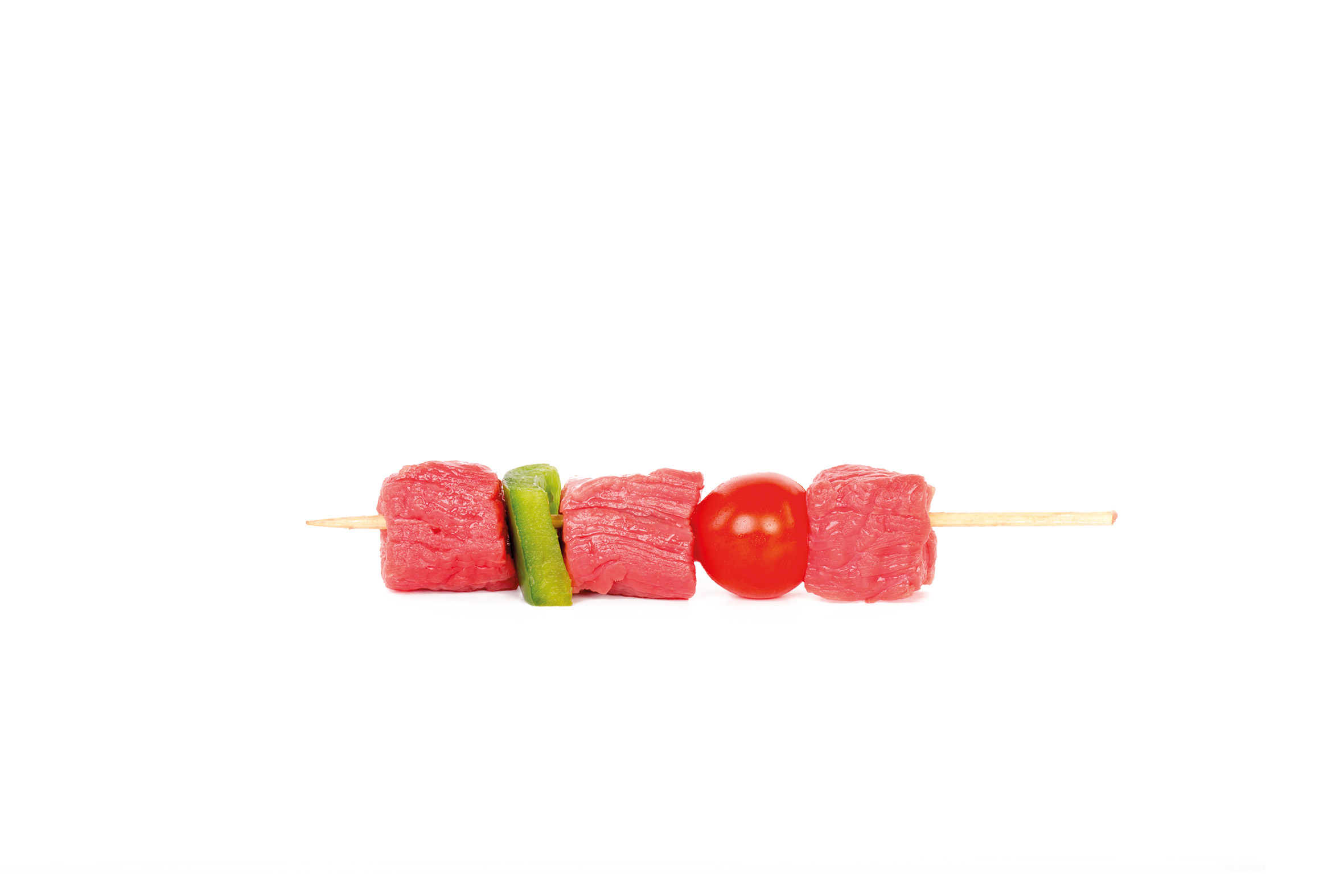

Fertige Produkte

Ob Fleisch, Fisch, Gemüse oder Obst, die PINTRO Pick & Skewer spießt alles auf.

- Alle Spieße sind gleichmäßig geformt.

- Traditionelles Aussehen

- Abstände zwischen den Zutaten können individuell eingestellt werden.

- Anzahl der Komponenten kann variabel gewählt werden.

Hohe Hygienestandards, schwer zu greifende Produkte: Wer die Lebensmittelproduktion automatisieren will, muss echte Herausforderungen meistern. Der belgischen PINTRO bv ist hier ein Meisterstück gelungen: Ihre „Pick & Skewer“-Anlage produziert vollautomatisch Fleischspieße – eine Weltneuheit. Das Handling und das präzise Aufspießen der Zutaten übernehmen wash-down-fähige Stäubli Roboter.

Schaschlik, Souvlaki, Kebab oder Saté – Fleischspieße stehen bei Verbraucher hoch im Kurs. Die ungarische Produktionsstätte der Beltaste N.V. in Morahalom, ganz im Süden Ungarns, produziert mit rund 160 Mitarbeitern überwiegend Schaschlikspieße und gilt bei Automatisierungsexperten in diesem Bereich als die Wiege der „Lebensmittelverarbeitung 4.0“. Denn dort wurde bereits vor anderthalb Jahren die weltweit erste vollautomatische Spießmaschine in Betrieb genommen, und mittlerweile hat Beltaste sogar eine zweite installiert.

Fleischspießproduktion im High-Speed-Modus

Um die Arbeitsabläufe dieser vollautomatisierten „Pick and Skewer“-Anlagen verfolgen zu können, ist höchste Konzentration nötig, weil der Prozess in enormer Geschwindigkeit abläuft. Mittig in der Anlage werden auf zwei Bändern die Zutaten zugeführt: Paniertes, rohes oder mariniertes Fleisch auf der einen Spur, Zwiebel, Paprika, Kirschtomaten oder was das Rezept sonst noch vorsieht, auf der anderen. Seitlich an der Anlage befinden sich die Vorrichtungen, in denen die Spieße vereinzelt und waagrecht für die Bestückung vorgehalten werden.

Aufgabe der Stäubli Roboter ist es nun, die Zutaten zu greifen und exakt mittig auf den Spieß aufzustecken. Die fertigen Spieße werden unmittelbar der Verpackung zugeführt. Auf diese Weise erzeugt die Anlage bei Beltaste ohne menschliches Zutun pro Stunde zwischen 1.000 und 1.200 fertige Schaschlikspieße. Und jeder einzelne Spieß präsentiert sich in Top-Qualität.

Eben diese Performance war es, die die Verantwortlichen von Beltaste zum Kauf der weltweit ersten „Pick & Skewer“-Anlage veranlasste. Leon Muyshondt, Chief Technology Officer von Beltaste in Morahalom: „Wir haben lange nach einer Lösung gesucht, um die Produktivität zu erhöhen und zugleich die Qualität zu steigern, aber nichts Passendes gefunden. Als wir den ´Pick and Skewer´ sahen, waren wir sofort überzeugt. Wir glaubten an das Konzept und vertrauten dem Entwickler und Hersteller.“

Fünf Roboter spießen 15.000 Komponenten pro Stunde auf

Entwickelt wurde die Anlage von der belgischen PINTRO bv. Deren Name ist Programm: Er steht für „pin through“, d.h. „Aufspießen.“ Seit 2007 fertigt das Tochterunternehmen des Sonderanlagenbauers SMO bv Anlagen für die manuelle oder halbautomatische Produktion von Fleischspießen.

Mit dem „Pick & Skewer“ ist erstmals der Sprung in die vollautomatische Herstellung von Fleischspießen gelungen – im Großmaßstab: Je nach gefordertem Output greifen zwischen zwei und fünf Roboter sämtliche Zutaten und stecken sie auf die Spieße. Bei Beltaste entschied man sich für die leistungsfähigste Ausführung mit fünf Stäubli Robotern des Typs TX2-60L he. Da ein Sechsachser bis zu 3.000 Teile stündlich greifen und aufspießen kann, erreicht die Anlage eine Leistung von maximal 15.000 Komponenten. Das sind z.B. bei zehn Komponenten pro Spieß 1.500 fertige Spieße pro Stunde.

Flexibel beim Rezeptwechsel

Die Roboter werden von Vision-Systemen geführt und arbeiten die in der Steuerung hinterlegten Rezepte ab. Dabei sind sie nicht nur schnell, sondern auch flexibel. Leon Muyshondt. „Üblicherweise wechseln wir alle 16 bis 20 Stunden das Rezept. Wenn wir dafür die Greifer umrüsten müssen, dauert das dank der Schnellwechselsysteme nur fünf Minuten.“

In die Entwicklung der Greifer haben die PINTRO-Ingenieure viel Know-how investiert. Ergebnis ist eine Kombination aus mechanischem und Vakuumgreifer, der in einem Arbeitsgang mehrere und unterschiedliche Komponenten greift und anschließend zielgenau aufspießt – anders wäre die hohe Leistung nicht zu erreichen.

Jeder Roboter fertigt also binnen Sekunden „seinen“ vollständigen Spieß. Die genaue Position jeder einzelnen Zutat wird dabei kontinuierlich durch die Bildverarbeitungssysteme überwacht. Pieter Weyens, Head of PINTRO: „Die deckenmontierten Stäubli Roboter greifen und positionieren jede Zutat mit einer Genauigkeit von 0,1 mm. Dabei kommt es nicht nur auf die akkurate Position und Ausrichtung an, sondern auch darauf, dass die Spieße wie handgefertigt aussehen.“

Auswahl des Roboters: Die Hygiene gab den Ausschlag

Bei der Auswahl des Roboters spielten neben der Geschwindigkeit und Präzision auch die Hygiene und die Reinigungsfähigkeit eine zentrale Rolle. Leon Muyshondt: „Zweimal am Tag fahren wir einen automatischen Reinigungs- und Desinfektionszyklus der Werkzeuge – das dauert jeweils anderthalb Minuten. Nach jeder Schicht werden die Anlagen gründlich gereinigt und desinfiziert: erst geschäumt, dann mit der 40 bar-Reinigungslanze und heißem Wasser beaufschlagt – einschließlich der Roboter.“

Für dieses Anforderungsprofil sind die wasserdichten Stäubli Sechsachser der TX2-Baureihe in HE-Ausführung bestens geeignet. Sie sind vollständig gekapselt und widerstehen diesen Reinigungsläufen ohne jedwede Beeinträchtigung. Selbst häufige und intensive Reinigungsprozesse, wie sie in der Pharma- und der Lebensmittelindustrie üblich sind, führen zu keiner Einschränkung der Lebensdauer. Und: Die HE-Roboter sind so konzipiert, dass sie selbst in sensitiven Umgebungen arbeiten können. Ihr wash-down-fähiges Hygienedesign gilt als einmalig.

Bei den in der Spießmaschine eingesetzten Robotern kommt zudem ein lebensmittelverträglicher Schmierstoff der Klasse NSF H1 zum Einsatz. Leon Muyshondt: „Die Roboter werden stark beansprucht, weil sie sehr viele schnelle und kleine Bewegungen ausführen. Der Schmierstoff muss also leistungsfähig sein und zugleich den Anforderungen der Lebensmittelverarbeitung entsprechen.“ Das von Stäubli gemeinsam mit einem Schmierstoffhersteller entwickelte H1-Öl erfüllt diese Anforderungen perfekt.

Einfache Programmierung, noch einfachere Bedienung

Die Koordination von Bildverarbeitung und Roboterbewegungen bei diesem Tempo und der erforderlichen Präzision stellt auch hohe Anforderungen an die Robotersteuerung. Hier können die verwendeten Roboter ebenfalls punkten: Die Stäubli CS9 Steuerungen sind für hohe Leistungsfähigkeit und zudem für hervorragende Konnektivität bekannt. Ein weiterer Vorteil ist die einfache Programmierung.

Noch einfacher haben es die Anwender des „Pick & Skewer“, wie Leon Muyshondt erklärt: „Der Mitarbeiter wählt einfach ein Rezept, lädt die Zutaten und drückt die Starttaste – fertig.“ Während die Spießproduktion läuft, können Zutaten nachgefüllt werden. Und die Bildverarbeitung übernimmt auch die Qualitätskontrolle jedes einzelnen Spießes.

Ein Konzept mit vielen Vorteilen

Mit dem „Pick & Skewer“ hat PINTRO für die fleischverarbeitende Industrie eine Weltneuheit entwickelt und dabei hohe Hürden überwunden – zum Beispiel bei der Gestaltung der Greifer, die im Sekundentakt z.B. Zwiebelscheiben und Kirschtomaten greifen und aufspießen. Weil rohes Fleisch verarbeitet werden kann, muss der komplette Prozess unter höchsten Hygienestandards ablaufen – mit den HE-Robotern gelingt das problemlos.

Aus Sicht der ersten Anwender bietet das Konzept klare Vorteile. Leon Muyshondt: „Die Qualität der Spieße ist konstant hoch. Die Zutaten werden präzise aufgespießt, und wir können die Zutaten frei wählen. Die Reinigungs- und Desinfektionszeiten sind extrem kurz, und die Roboter können dabei mitgereinigt werden. Das ist die Zukunft der Spießproduktion.“ Aus diesen Gründen ging kürzlich im ungarischen Werk von Beltaste bereits die zweite „Pick & Skewer“-Anlage in Betrieb.